2022-09-26 12:41:19

制药厂酯化车间温度控制系统案例

项目概况

该制药公司根据药监局要求,需要将酯化车间的生产过程由手动控制改为自动控制,以提高酯化效果及生产过程的安全性。

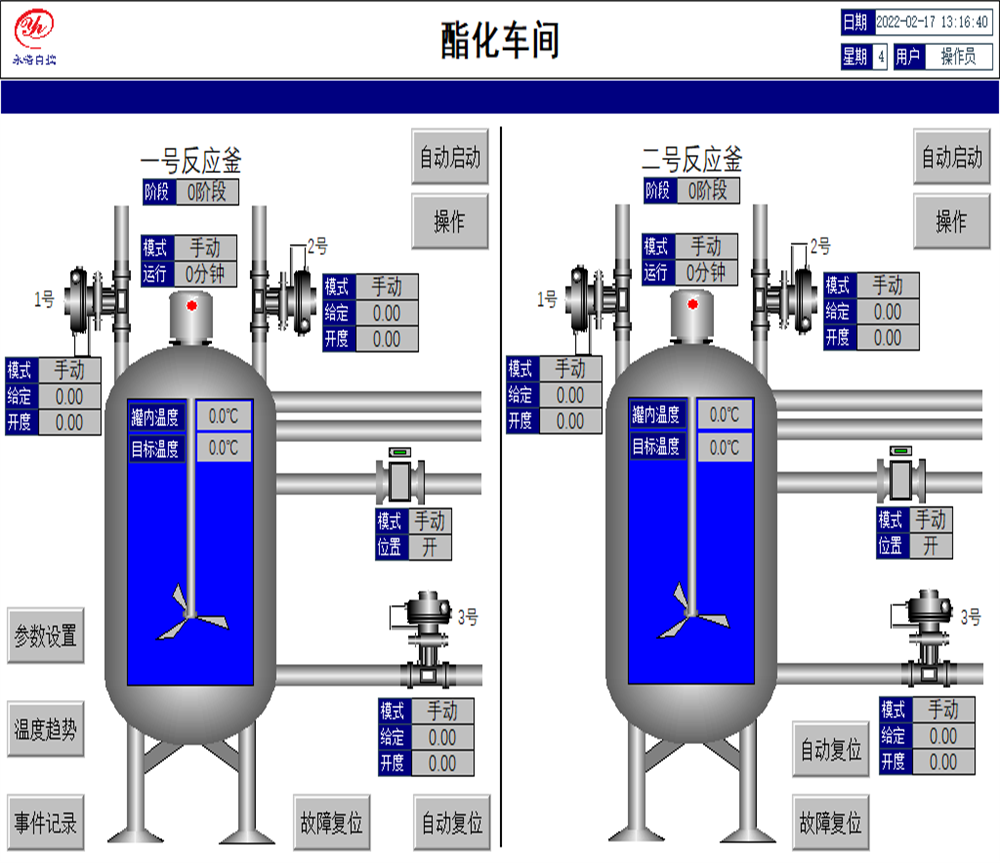

项目有两个用于酯化反应的反应釜,一座20米高的水塔和一座15米高的水塔提供冷却用水,燃气锅炉提供蒸汽为反应釜加热。

项目难点

1、酯化反应属于化学反应,温度若受脱离控制,则温度会呈几何级数上升只需几分钟就会导致反应釜冒罐药液与松节油的混合物流出,此液体易燃易爆,一旦流出碰到火星很可能出现人员伤亡。因此温度必须在可控范围内逐渐升高。

2、酯化反应过程中随着反应的进行,反应的剧烈程度是由慢到快在到慢变化的,而控制的目标温度也是需要逐渐提高的,因此不能用单一的控制参数进行控制。

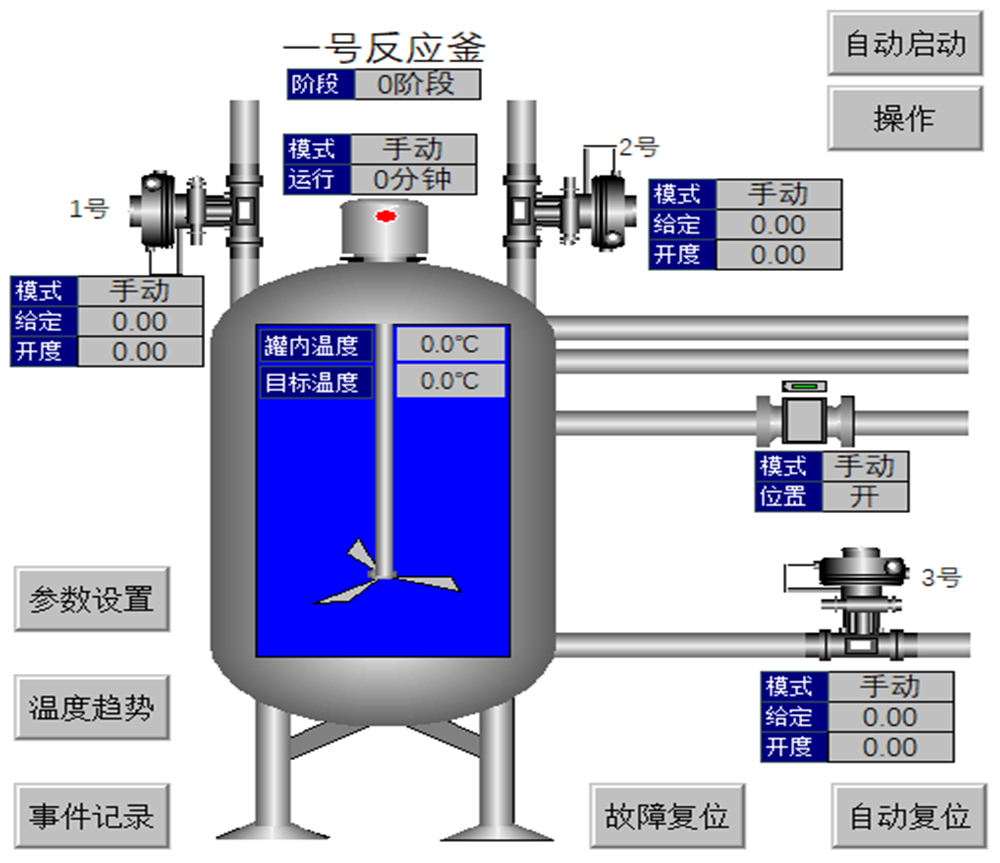

设备配置

反应釜两套、冷却塔两个、蒸汽锅炉、PLC控制柜、温度传感器、调节阀、开关阀、冷干机、空压机等。

温控工艺流程

启动搅拌机→投料→管内温度小于35℃时加蒸汽→罐内温度大于等于45℃时开始加冷却水,控制温度以每分钟约0.1℃缓慢上升至90℃,

用时约7小时→罐内温度等于90℃,打开蒸汽阀时温度迅速上升到96℃并稳定在96℃半小时→放料→停止搅拌机→结束。

温控系统分析

此控制系统中重要的传感器为温度传感器,一但测温不准将直接影响系统的正常运行,甚至发生生产事故。

故用了每个反应釜采用两个温度计取平均值,在其中一个出现故障时,给出故障提示,并自动将温度示值切换为好的温度计。

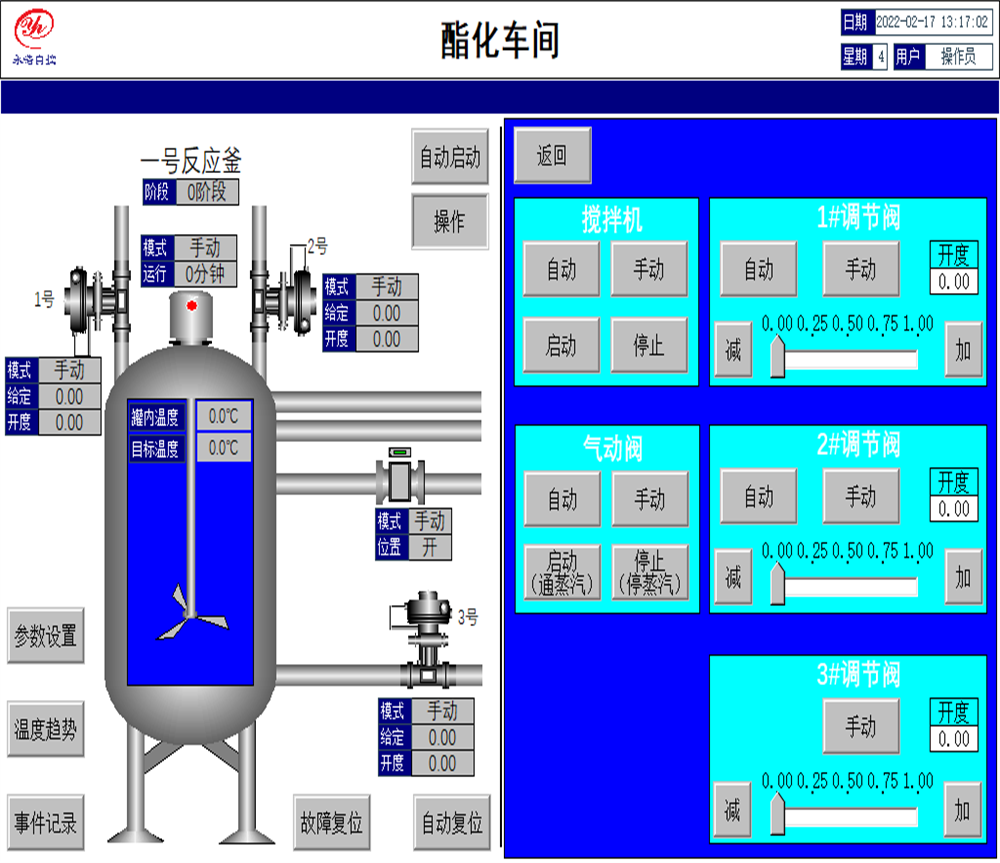

此系统中重要的执行器是冷却水调节阀,一但出现温度失控所有调节阀必须马上全开进行降温。

控制过程

在对控制系统调试过程中发现这种需要随时调整目标值的控制系统很难用单一的PID控制参数对整个系统的温度进行控制,通过反复观察,控制过程分为七个阶段,每个阶段使用不同的PID参数进行控制,基本符合控制要求。

温度自控系统小结

虽然系统目前已经能正常运行,但是控制效果并不是特别理想。造成此问题的主要原因为:调节阀选用的口径太大,在供水要求较小的时候很难开到合适的大小。我们建议制药厂更换实际流量的调节阀,提高温控系统的精确度。